脱酸脱臭塔

脱臭在油脂精炼中是非常重要的环节,而脱臭塔又是脱臭工艺中关键设备,目前,国内常用的用于连续脱臭系统的脱臭塔结构主要有板式和填料式两种。自上世纪90年代末,国内首次引进填料式脱臭塔应用于植物油行业以来,填料塔以其结构简单,蒸汽利用率高,炼耗低的优点迅速得到推广。我公司从使用填料脱臭塔的情况来看,该塔的主要功效是物理脱酸,脱臭效果并不如板式塔显著,由于油膜薄,物料停留时间较短,热脱色效果亦不如板式脱臭塔,而且因其对原料油的脱校要求高,相应的增加了脱酸成本,加工低酸价油时长处不明显。我公司在学习、引进国外xj技术的基础上,于2008年成功的研制、开发了新型高效脱酸脱臭塔,该塔将填料塔和板式塔组合在一起,既保持了填料塔的物理脱酸效果,又具有高效脱臭和热脱色功能,而且填料部分和板式部分能够分开单独使用,操作灵活,节约了使用费用,特地适用于品种更换频繁的炼油厂和加工油品来源复杂,品质差、颜色深的油品,如米糠油、茶籽油、工业用溲水油等。本文就组合脱臭塔做如下介绍。

脱臭塔

(1)新型高效脱酸脱臭塔的工作原理

新型高效脱酸脱臭塔的上部为填料段,下部为板式段。油从新型高效脱酸脱臭塔塔顶进入,通过分油盘均匀的分布在填料上形成油膜,自上而下流动,与逆流的汽提过热蒸汽在填料上汽液逆相接触,首先在填料段蒸馏出脂肪酸和一部分臭味组分,通过真空抽走,油再通过管道流入板式段。板式段中的直接蒸汽从油中呈鼓泡状喷出,再次与油进行接触汽提,油在板式段中通过高真空降低臭味物质的沸点,并通过过热水蒸汽的蒸馏,从而达到脱臭的目的,并滞留进行热脱色,脱臭油从塔底排出脱臭塔。

(2)新型高效脱酸脱臭塔的特点

2.1耗汽省

由于大部分脂肪酸和易挥发的臭味物质都在填料段脱除,板式段的蒸馏负荷轻,油在板式段中滞留的时间也大大缩短,在30min左右,因此新型高效脱酸脱臭塔的蒸汽消耗量非常低,只相当于普通板式塔的30%,和普通填料塔差不多,约为油重的0.5——1%。

2.2 成品油颜色好

脱色油在组合脱臭塔的板式段内滞留,其中不能用吸附方法脱除的某些热敏性色素,在高温高真空的状态下分解,达到了热脱色的效果,由于滞留时间不长,较普通板式塔不易导致过氧化值升高及新色素的产生。因此,通过新型高效脱酸脱臭塔的成品油颜色较普通填料塔和板式塔浅。

2.3脱酸效果好,炼耗低,避免反酸

新型高效脱酸脱臭塔应用的是物理脱酸的原理,脱色油进入新型高效脱酸脱臭塔填料段后,在2-5min的时间内迅速脱除大部分脂肪酸,无需在前处理工序进行碱炼,避免了在碱炼环节的损失,降低了炼耗,在用于米糠油、茶籽油、工业用溲水油等高酸价油加工时,效益尤为明显。油品在板式段滞留的时间短,能够避免因新的游离脂肪酸产生,导致脱臭油酸价升高的现象。

2.4 操作灵活,使用和维护费用省

填料段和板式段完全分开,操作工人在操作中可以根据油品质量分别调节合适的温度、蒸汽大小和滞留时间,有效的避免了浪费。由于填料段对油的胶质含量要求比较高,要求脱色油进入填料段之前必须进行脱胶将含磷量控制在10mg/kg左右,会增加一部分炼耗,因此在加工低酸价或对成品油酸价要求不高的油时,不通过填料段,直接进入板式段,这样既节约了脱胶的成本,又避免了填料结焦,也提高了单位体积的产量。

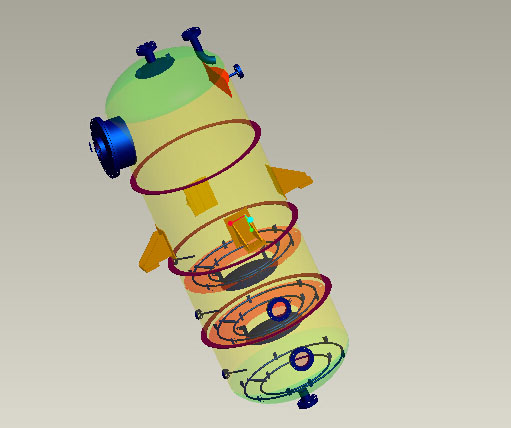

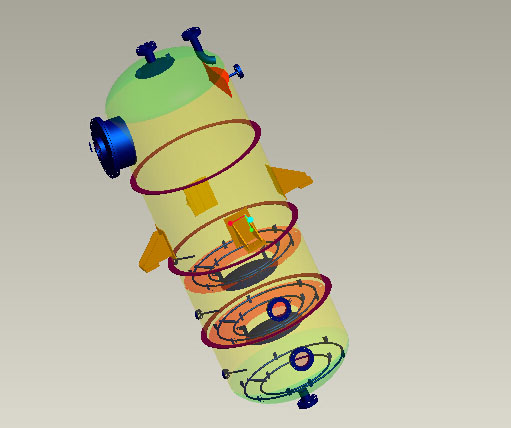

(3)新型高效脱酸脱臭塔的结构设计

新型高效脱酸脱臭塔由填料段和板式段两个部分构成,填料段的主要功能为脱酸,直径为0.4m,高约9m,塔顶抽真空。当待脱臭油进入新型高效脱酸脱臭塔的填料段以后,脂肪酸被瞬时蒸馏,产生大量气体,体积迅速增大,为了防止产生液泛,把塔的头部直径增大,使脂肪酸有一个较大的闪蒸空间,闪蒸段的高度约为1m,内装结构填料,为了便于观察和清洗填料,上面装有视镜。闪蒸段与填料段主体通过凸凹法兰连接,闪蒸段下面为进油口和分油量,脱色油从进油口进入塔体,通过分油盘均匀的分布在填料上。填料段内装满结构填料,下部设有直接蒸汽喷嘴,出油管有两根,通过阀门控制流入板式段或直接排出塔体。

板式段直径为1.0m,高度为2.5m,通过凸凹法兰与填料段连接。塔板层8格,每隔一格安装一组导热油加热盘管,塔板外高内低,油通过流道流入下一层,后通过塔底的出油管排出。每一层塔板下都设有直接蒸汽入口,每一格板均设有蒸汽喷嘴,直接蒸汽从塔板中间的汽管通入塔内,再通过塔板上的喷嘴以鼓泡的方式喷入油中,为了便于观察和检修,板式段上设有视镜和检修入口。

新型高效脱酸脱臭塔的结构填料是冲压成波纹形状的薄不锈钢板,厚度0.5mm左右,中间有小孔,根据脱臭塔的直径捆毋成合适的大小放入塔体。它的优点是汽液分散性好,避免了沟流短路现象。

(4)新型高效脱酸脱臭塔系统工艺

新型高效脱酸脱臭塔主要用于连续或半连续精炼生产线,其工艺流程见图4

脱色后的油通过泵以恒定的流量泵入析气器中,油的流量通过流量计来调节。在析气器中,油通过进料管上的多个喷嘴喷出,析气器中维持大约3mmHg的jue对压力的高真空度以使油中渗入的少量空气被释放。油从析气器中出来,被泵入油-油热交换器,与从脱臭塔出来的热油进行交换,被加热到至少180℃。从油-油热交换器出来,油流入导热油加热器,被加热到260℃,导热油在导热油炉中加热到290℃,在整个过程中循环使用。热的待脱臭油从导热油加热器进入到新型高效脱酸脱臭塔中,在填料段中用直接汽汽提出脂肪酸和其它相对易挥发的臭味物质,再进入板式段脱臭和热脱色。在加工低酸价或对于成品油酸价要求不高的油品时,可以不需经过填料段,直接进入板式段脱臭和热脱色。脱酸脱臭后的油从新型高效脱酸脱臭塔中排出,泵入热交换器与待脱臭油进行热交换,再进入冷却器,被水冷却,冷却后油温不高于70℃,后通过精滤器,进行保险过滤,再存入成品油储存罐。

(5)新型高效脱酸脱臭塔工艺和维护要求

在整个油脂精炼工艺中,脱臭脱酸工艺并不是一道完全独立的工序,它有赖于其它工序的相互协调来达成终的工艺目标。在前期预处理工序脱色工艺中,要求待脱色油在脱色塔中的温度达到110℃左右,进行过滤时温度应在100℃——105℃之间。如果需要使用填料段,则要求脱色油中不含白土,只有极微量胶质,否则会在脱臭塔中引发不良的糊化反应,致使填料结焦,不仅影响油的品质和风味,也会缩短填料的使用寿命。 在较长时间停车时,脱臭塔中的油要全部排净,并通入直接蒸汽清洗,以避免残留的油膜粘附在填料表面,堵塞油路。短期停车要保持塔内充满油脂,避免结膜。为保持脱臭脱酸的效果,操作工应经常检查并清除塔底的残留物,每隔6个月到1年,应取出填料进行清洗。

(6)结论

新型高效脱酸脱臭塔是一种新型的脱臭脱酸设备,它有机的结合了填料塔脱酸和板式塔脱臭、热脱色的功能,具有成品油颜色浅、酸价低、炼耗少、蒸汽省的优点,比单一填料塔和板式塔使用更灵活,使用费用更低,效果更好,适应于国内炼油厂经常变换加工品种,油源复杂、品种多的实际情况,在加工高酸价、颜色深的米糠油、茶籽油、工业用溲水油等品质差的油品上尤其有长处。

脱臭塔矢义图

工艺流程:

脱色后的油通过泵以恒定的流量泵入析气器中,油的流量通过流量计来调节。在析气器中,油通过进料管上的多个喷嘴喷出,析气器中维持大约3mmHg的jue对压力的高真空度以使油中渗入的少量空气被释放。油从析气器中出来,被泵入油-油热交换器,与从脱臭塔出来的热油进行交换,被加热到至少180℃。从油-油热交换器出来,油流入导热油加热器,被加热到260℃,导热油在导热油炉中加热到290℃,在整个过程中循环使用。热的待脱臭油从导热油加热器进入到新型高效脱酸脱臭塔中,在填料段中用直接汽汽提出脂肪酸和其它相对易挥发的臭味物质,再进入板式段脱臭和热脱色。在加工低酸价或对于成品油酸价要求不高的油品时,可以不需经过填料段,直接进入板式段脱臭和热脱色。脱酸脱臭后的油从新型高效脱酸脱臭塔中排出,泵入热交换器与待脱臭油进行热交换,再进入冷却器,被水冷却,冷却后油温不高于70℃,后通过精滤器,进行保险过滤,再存入成品油储存罐。

主要设备:

1,脱色油泵; 2,析气器抽出泵; 3,热交换器; 4,析气器; 5,加热器; 6,脱臭油抽出泵; 7,新型高效脱酸脱臭塔; 8,脂肪酸捕集器;9,脂肪酸接收罐; 10,蒸汽加热器; 11,蒸汽分配器; 12,冷却器; 13,抛光过滤器; 14,水分配器; 15,四级蒸汽喷射泵; 16,成品油罐; 17,导热油循环泵; 18,导热油炉机组

主要特点:

采用物理精炼工艺,不需要通过碱炼脱酸,避免了中性油损失,极大的降低了生产成本,适合日处理10-150吨,米糠油、茶籽油、泔水油等高酸价、品质差的油料。

主要用途:

特地适用于油源复杂、品种多、酸价高、油品差别大的植物油脂脱酸、脱臭。

主要特点:

结构紧凑,传质效率高,热损失小。

操作灵活,可根据需要生产不同品种。

油品酸值低,脂肪酸纯度高、品质好。

比其它类型脱臭塔节省蒸汽30—50%。

主要结构:

本系列设备由上部分填料塔和下部分板式塔组成,设备分多层,填料和内部的清洗和清理方便,使脱臭塔始终保持良好的脱臭效果。

脱臭塔

(1)新型高效脱酸脱臭塔的工作原理

新型高效脱酸脱臭塔的上部为填料段,下部为板式段。油从新型高效脱酸脱臭塔塔顶进入,通过分油盘均匀的分布在填料上形成油膜,自上而下流动,与逆流的汽提过热蒸汽在填料上汽液逆相接触,首先在填料段蒸馏出脂肪酸和一部分臭味组分,通过真空抽走,油再通过管道流入板式段。板式段中的直接蒸汽从油中呈鼓泡状喷出,再次与油进行接触汽提,油在板式段中通过高真空降低臭味物质的沸点,并通过过热水蒸汽的蒸馏,从而达到脱臭的目的,并滞留进行热脱色,脱臭油从塔底排出脱臭塔。

(2)新型高效脱酸脱臭塔的特点

2.1耗汽省

由于大部分脂肪酸和易挥发的臭味物质都在填料段脱除,板式段的蒸馏负荷轻,油在板式段中滞留的时间也大大缩短,在30min左右,因此新型高效脱酸脱臭塔的蒸汽消耗量非常低,只相当于普通板式塔的30%,和普通填料塔差不多,约为油重的0.5——1%。

2.2 成品油颜色好

脱色油在组合脱臭塔的板式段内滞留,其中不能用吸附方法脱除的某些热敏性色素,在高温高真空的状态下分解,达到了热脱色的效果,由于滞留时间不长,较普通板式塔不易导致过氧化值升高及新色素的产生。因此,通过新型高效脱酸脱臭塔的成品油颜色较普通填料塔和板式塔浅。

2.3脱酸效果好,炼耗低,避免反酸

新型高效脱酸脱臭塔应用的是物理脱酸的原理,脱色油进入新型高效脱酸脱臭塔填料段后,在2-5min的时间内迅速脱除大部分脂肪酸,无需在前处理工序进行碱炼,避免了在碱炼环节的损失,降低了炼耗,在用于米糠油、茶籽油、工业用溲水油等高酸价油加工时,效益尤为明显。油品在板式段滞留的时间短,能够避免因新的游离脂肪酸产生,导致脱臭油酸价升高的现象。

2.4 操作灵活,使用和维护费用省

填料段和板式段完全分开,操作工人在操作中可以根据油品质量分别调节合适的温度、蒸汽大小和滞留时间,有效的避免了浪费。由于填料段对油的胶质含量要求比较高,要求脱色油进入填料段之前必须进行脱胶将含磷量控制在10mg/kg左右,会增加一部分炼耗,因此在加工低酸价或对成品油酸价要求不高的油时,不通过填料段,直接进入板式段,这样既节约了脱胶的成本,又避免了填料结焦,也提高了单位体积的产量。

(3)新型高效脱酸脱臭塔的结构设计

新型高效脱酸脱臭塔由填料段和板式段两个部分构成,填料段的主要功能为脱酸,直径为0.4m,高约9m,塔顶抽真空。当待脱臭油进入新型高效脱酸脱臭塔的填料段以后,脂肪酸被瞬时蒸馏,产生大量气体,体积迅速增大,为了防止产生液泛,把塔的头部直径增大,使脂肪酸有一个较大的闪蒸空间,闪蒸段的高度约为1m,内装结构填料,为了便于观察和清洗填料,上面装有视镜。闪蒸段与填料段主体通过凸凹法兰连接,闪蒸段下面为进油口和分油量,脱色油从进油口进入塔体,通过分油盘均匀的分布在填料上。填料段内装满结构填料,下部设有直接蒸汽喷嘴,出油管有两根,通过阀门控制流入板式段或直接排出塔体。

板式段直径为1.0m,高度为2.5m,通过凸凹法兰与填料段连接。塔板层8格,每隔一格安装一组导热油加热盘管,塔板外高内低,油通过流道流入下一层,后通过塔底的出油管排出。每一层塔板下都设有直接蒸汽入口,每一格板均设有蒸汽喷嘴,直接蒸汽从塔板中间的汽管通入塔内,再通过塔板上的喷嘴以鼓泡的方式喷入油中,为了便于观察和检修,板式段上设有视镜和检修入口。

新型高效脱酸脱臭塔的结构填料是冲压成波纹形状的薄不锈钢板,厚度0.5mm左右,中间有小孔,根据脱臭塔的直径捆毋成合适的大小放入塔体。它的优点是汽液分散性好,避免了沟流短路现象。

(4)新型高效脱酸脱臭塔系统工艺

新型高效脱酸脱臭塔主要用于连续或半连续精炼生产线,其工艺流程见图4

脱色后的油通过泵以恒定的流量泵入析气器中,油的流量通过流量计来调节。在析气器中,油通过进料管上的多个喷嘴喷出,析气器中维持大约3mmHg的jue对压力的高真空度以使油中渗入的少量空气被释放。油从析气器中出来,被泵入油-油热交换器,与从脱臭塔出来的热油进行交换,被加热到至少180℃。从油-油热交换器出来,油流入导热油加热器,被加热到260℃,导热油在导热油炉中加热到290℃,在整个过程中循环使用。热的待脱臭油从导热油加热器进入到新型高效脱酸脱臭塔中,在填料段中用直接汽汽提出脂肪酸和其它相对易挥发的臭味物质,再进入板式段脱臭和热脱色。在加工低酸价或对于成品油酸价要求不高的油品时,可以不需经过填料段,直接进入板式段脱臭和热脱色。脱酸脱臭后的油从新型高效脱酸脱臭塔中排出,泵入热交换器与待脱臭油进行热交换,再进入冷却器,被水冷却,冷却后油温不高于70℃,后通过精滤器,进行保险过滤,再存入成品油储存罐。

(5)新型高效脱酸脱臭塔工艺和维护要求

在整个油脂精炼工艺中,脱臭脱酸工艺并不是一道完全独立的工序,它有赖于其它工序的相互协调来达成终的工艺目标。在前期预处理工序脱色工艺中,要求待脱色油在脱色塔中的温度达到110℃左右,进行过滤时温度应在100℃——105℃之间。如果需要使用填料段,则要求脱色油中不含白土,只有极微量胶质,否则会在脱臭塔中引发不良的糊化反应,致使填料结焦,不仅影响油的品质和风味,也会缩短填料的使用寿命。 在较长时间停车时,脱臭塔中的油要全部排净,并通入直接蒸汽清洗,以避免残留的油膜粘附在填料表面,堵塞油路。短期停车要保持塔内充满油脂,避免结膜。为保持脱臭脱酸的效果,操作工应经常检查并清除塔底的残留物,每隔6个月到1年,应取出填料进行清洗。

(6)结论

新型高效脱酸脱臭塔是一种新型的脱臭脱酸设备,它有机的结合了填料塔脱酸和板式塔脱臭、热脱色的功能,具有成品油颜色浅、酸价低、炼耗少、蒸汽省的优点,比单一填料塔和板式塔使用更灵活,使用费用更低,效果更好,适应于国内炼油厂经常变换加工品种,油源复杂、品种多的实际情况,在加工高酸价、颜色深的米糠油、茶籽油、工业用溲水油等品质差的油品上尤其有长处。

脱臭塔矢义图

脱色后的油通过泵以恒定的流量泵入析气器中,油的流量通过流量计来调节。在析气器中,油通过进料管上的多个喷嘴喷出,析气器中维持大约3mmHg的jue对压力的高真空度以使油中渗入的少量空气被释放。油从析气器中出来,被泵入油-油热交换器,与从脱臭塔出来的热油进行交换,被加热到至少180℃。从油-油热交换器出来,油流入导热油加热器,被加热到260℃,导热油在导热油炉中加热到290℃,在整个过程中循环使用。热的待脱臭油从导热油加热器进入到新型高效脱酸脱臭塔中,在填料段中用直接汽汽提出脂肪酸和其它相对易挥发的臭味物质,再进入板式段脱臭和热脱色。在加工低酸价或对于成品油酸价要求不高的油品时,可以不需经过填料段,直接进入板式段脱臭和热脱色。脱酸脱臭后的油从新型高效脱酸脱臭塔中排出,泵入热交换器与待脱臭油进行热交换,再进入冷却器,被水冷却,冷却后油温不高于70℃,后通过精滤器,进行保险过滤,再存入成品油储存罐。

主要设备:

1,脱色油泵; 2,析气器抽出泵; 3,热交换器; 4,析气器; 5,加热器; 6,脱臭油抽出泵; 7,新型高效脱酸脱臭塔; 8,脂肪酸捕集器;9,脂肪酸接收罐; 10,蒸汽加热器; 11,蒸汽分配器; 12,冷却器; 13,抛光过滤器; 14,水分配器; 15,四级蒸汽喷射泵; 16,成品油罐; 17,导热油循环泵; 18,导热油炉机组

主要特点:

采用物理精炼工艺,不需要通过碱炼脱酸,避免了中性油损失,极大的降低了生产成本,适合日处理10-150吨,米糠油、茶籽油、泔水油等高酸价、品质差的油料。

主要用途:

特地适用于油源复杂、品种多、酸价高、油品差别大的植物油脂脱酸、脱臭。

主要特点:

结构紧凑,传质效率高,热损失小。

操作灵活,可根据需要生产不同品种。

油品酸值低,脂肪酸纯度高、品质好。

比其它类型脱臭塔节省蒸汽30—50%。

主要结构:

本系列设备由上部分填料塔和下部分板式塔组成,设备分多层,填料和内部的清洗和清理方便,使脱臭塔始终保持良好的脱臭效果。