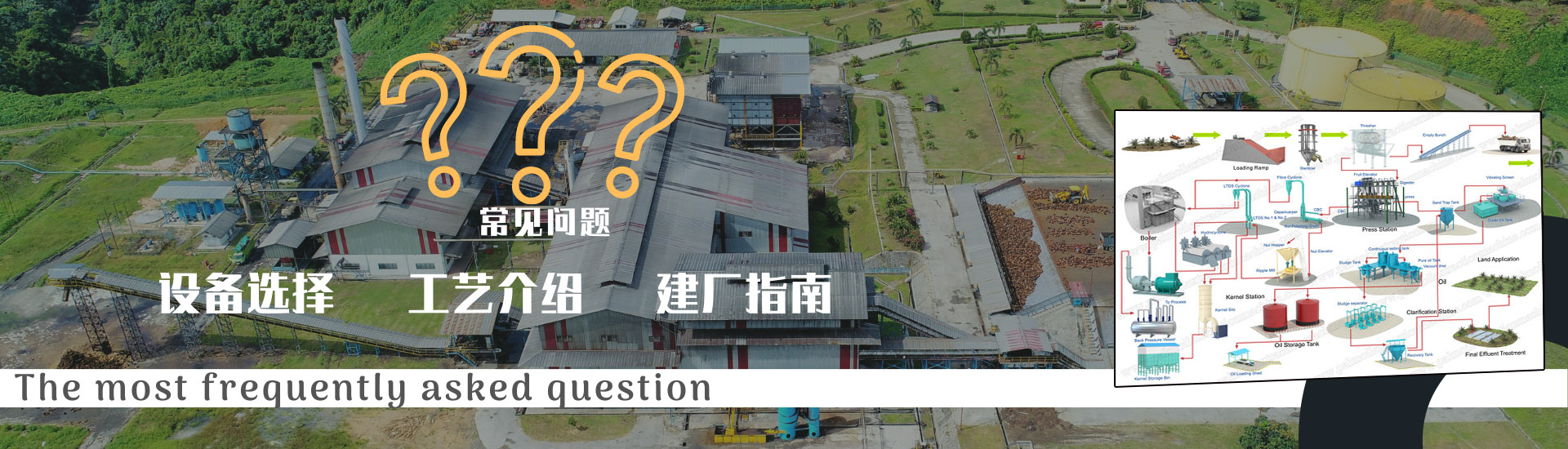

如何提升棕榈油出油率?优良棕榈油生产工艺要点

对棕榈油加工厂而言,棕榈油的出油率直接关系到产能效益,棕榈油品质则决定着产品的市场竞争力。不少加工厂在棕榈油生产中陷入“提产就降质、保质就减产”的困境,而破解“如何提升棕榈油出油率”与“如何生产优良棕榈油”这两个问题的核心,恰恰就在于棕榈油加工工艺的升级。

棕榈油

棕榈油

首先是棕榈果采收环节,核心在于精准把控棕榈果实的完熟度。新鲜棕榈果的黄金采收期,以整棵树自然脱落的果实数量达到5-15颗为标准:过早采收会导致棕榈果含油率不足,直接拉低出油率;过晚采收则会触发酶促反应,加速游离脂肪酸含量飙升,既降低棕榈油品质,又会增加棕榈油精炼工艺的成本。

棕榈果采收后,内部脂肪酶会迅速激活产生游离脂肪酸,这不仅会降低棕榈油品质,还会造成油脂损耗、拉低整体出油率。因此,棕榈油加工厂需在棕榈果采收后的24小时内完成全流程加工,最长不得超过48小时,从源头阻断酶促降解,守住出油率与品质的底线。

棕榈果

棕榈果

棕榈果压榨前需进行杀酵处理,即蒸煮杀菌。通过高温蒸汽对新鲜棕榈果进行处理,能够快速灭活其中的脂肪酶,控制游离脂肪酸的升高;同时软化果实,便于果肉剥离;还能对果肉进行预处理,使油脂更易析出。在棕榈油加工工艺的实际操作中,需保证蒸汽处理彻底,温度与时间参数精准匹配,这一细节直接决定了后续棕榈果压榨环节的出油率以及棕榈油品质的上限。

棕榈油压榨工艺是提升棕榈油出油率的核心环节,精准控压是工艺关键。首先需要合理设置榨油压力参数,这会直接影响出油效果与棕榈油品质:压力不足会导致果渣中残留棕榈油,降低出油率;压力过大则会增加毛油杂质,既拉低棕榈油品质,又加剧棕榈油生产设备磨损。所以需要结合棕榈果肉状态,定期检修校准设备,施加稳定压力,将棕榈果出油率持续维持在理想水平。

双螺旋棕榈油榨油机

双螺旋棕榈油榨油机

压榨出的棕榈毛油需通过澄清提纯以提升品质。借助精准控温与分离系统,既能实现棕榈毛油与压榨混合液的分离,又能回收废渣中残留的油脂,进一步提高整体出油率。同时,这一工艺可降低棕榈毛油的杂质与水分含量,减少精炼环节的毛油损耗,既保障优良棕榈油的产出,又压缩加工成本。

棕榈油澄清工艺中必须使用清洁水,以避免因水质污染将杂质带入棕榈油,降低品质。棕榈油加工厂可配套搭建水循环系统,这不仅能削减工厂的废水排放量、降低废水处理成本,还能保障棕榈油澄清工艺的稳定运行,间接为棕榈油出油率与品质的提升提供支撑,实现加工工艺合规与效益双赢。

棕榈油澄清设备

棕榈油澄清设备

最后,保障能源的持续稳定供应是运行棕榈油加工工艺各环节的重要前提。国瑞推荐采用空果串、果渣纤维等生物质原料作为能源来源,这一方案既能为杀酵、压榨等生产设备提供稳定动力支撑,又能实现生产废料的资源化循环利用,降低棕榈油加工过程中的能耗成本,优化整体工艺的综合效益。

提升棕榈油出油率、量产优良棕榈油,从来不是单一环节的优化,而是棕榈油加工全流程工艺的精准协同。从采收把控到能源供应,每一个工艺节点的细节落地,都直接决定棕榈油加工厂的最终效益。河南国瑞立足棕榈油加工行业痛点,专业生产棕榈油生产设备,以全套定制化方案赋能棕榈油加工工艺升级,精准匹配不同棕榈油加工厂的工况需求,助力您用标准化工艺实现棕榈油产能与品质的双重突破,在行业竞争中站稳脚跟。