连续棕榈仁油精炼工艺及流程是怎样的?

棕榈仁油精炼工艺与其他常规油料的精炼工艺流程是一样的。根据棕榈仁油的处理量及自动化程度,将棕榈仁油精炼设备可以分为 间歇棕榈油精炼 (每天不足20吨),半连续精炼(每天20 - 50吨),连续精炼(每天50吨以上)。根据精炼方法,我们的棕榈仁油精炼设备可以分为物理精炼和化学精炼。无论你想要什么样的棕榈仁油精炼设备,我们的工程师都可以根据用户的需求来设计。

精炼是一种从毛棕榈仁油中移除不需要和不受欢迎的元素的过程。去掉的元素包括游离脂肪酸、磷脂、齿龈、气味、颜色、蜡等。精炼使植物油清洁、干净,品质高。

全连续棕榈仁油精炼厂布局图

棕榈仁油精炼设备的主要工艺流程:

1.棕榈仁油脱胶工艺;

2.棕榈仁油脱酸/中和工艺;

3.棕榈仁油脱色/漂白工艺。

4.棕榈仁油脱臭工艺;

棕榈仁油精炼工艺描述:

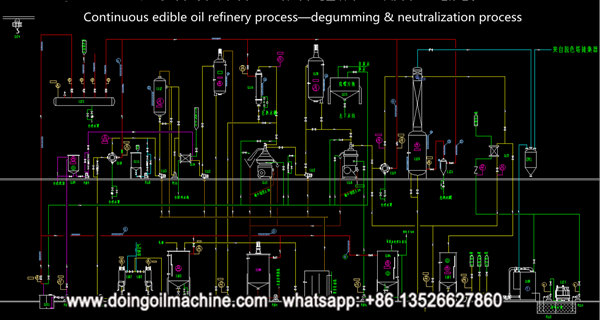

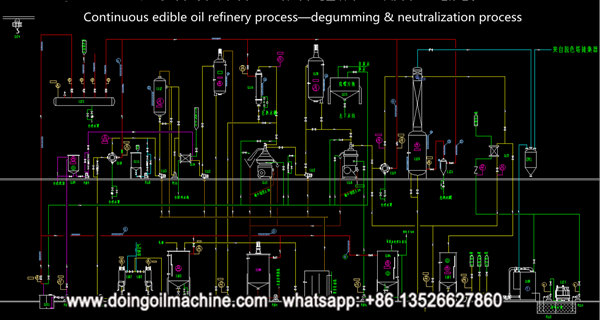

全连续棕榈仁油精炼工艺流程图

经计量后的毛油由泵通过过滤器过滤后,送入换热器进行加热,对于较高酸价的油脂xj行低温淡碱的化学脱酸,加热后的油通过离心混合器与特定浓度的碱液混合后,进入碱反应滞留罐进行酸碱中和,反应后进入离心分离机,在高速旋转的离心机内油与皂脚(或油脚)进行分离。分离后的油中还含有少许的残皂,需要加入热水进行混合水洗,再经离心机分离出含皂废水。对于酸价较低的油脂只进行水化脱胶,水化脱胶后的油经脱色后进入物理脱酸工段进行物理脱酸,可减少精炼损耗。

水洗后的脱胶脱酸油泵入真空干燥器进行水分干燥,干燥后的油由冷却器冷却后进入中间储罐。

脱胶脱酸后的油脂在脱色工段进行脱色。待脱色油进入混合罐和加热器,进入混合罐的油与白土定量器定量后的白土进行混合后,与加热后的部分油脂一起进入脱色塔进行吸附脱色,脱色反应后的油脂和白土混合料液由泵打入叶片过滤机中进行过滤,去掉油中的废白土。

叶片过滤机并联实现工艺过程的连续化,过滤后的油脂经冷却器冷却和安全过滤后进入中间储罐待脱臭。

脱色油在脱臭工段进行臭味组份的脱除。待脱臭油经计量后进入析气器,进行真空脱除油中空气后,由抽出泵抽出经油——油换热器升温,再经矿物油加热器加热至240℃~265℃从D部进入脱臭塔,脱除油中脂肪酸和臭味组份,轻相组份进入脂肪酸捕集段进行热量的直接交换,捕集脂肪酸。脱臭后的油由塔底层经抽出泵抽出进入油——油换热器与析气器出来的待脱臭油进行热交换后,再进入冷却器进行冷却。后经抛光过滤器过滤后进入成品油储罐,得到成品的油。

中和工 段

在中和工段内,脱胶油以合理的温度并配入适当浓度的碱液,进入中和离心混合器 内混合,为了得到好的结果,混合物然后被送入中和罐内停留一段时间,在这个过程中,碱液皂化游离脂肪酸形成皂脚,并在中和分离机内被分离。形成的皂脚也起 着吸附油中的其它杂质及色素的作用。

水洗工段

从中和分离机来的中和油,仍然含有大约5 0 0 p p m的皂,为了减低这个剩余的皂含量, 油则加入15 % 左右的热水,在水洗混合器内进行水洗,热水会吸收油中皂及其它剩余的 杂质,然后在水洗分离机被分离。

真空干燥/脱溶工段

从水洗分离机出来的中和及水洗油, 仍含有一些不利于油品稳定性的剩余水,为了 除去这些剩余的水分,油大约还在1 1 0 – 1 2 0 度时, 被送入真空干燥/脱溶塔内脱水干 燥,干燥的油被泵直接送入脱色工段 。

脱色工段

脱色工序的主要目的,是为了除去原油中存在的色素、中和油中的残皂等。脱色工序包括下列阶段:

1.脱 色

油在稳定的流量控制下经过采用低压蒸汽的中和油加热器加热到1 0 5 度 。

加热的油然后被送入真空脱色塔。当油进入脱色塔时,它和白土通过配比混合器 混合。

白土运输系统用于把地面上的白土风运到白土间内,由流入脱色塔上面的储存罐 内。

脱色塔被分隔成几层,每一层内都装有蒸汽喷射器用于搅拌油和白土,在油中的 剩余皂, 胶沉淀,色素体及其他金属也被脱色土吸附 。

2.过滤

从脱色塔来的油与白土的混合油被泵入脱色过滤机,接着进入精滤器,在这里白 土与固体杂质被挡住,过滤物 (脱色油) 然后被转移到脱色油罐做中间储存。

在这个系统中有两台脱色过滤机, 总是有一台处于过滤状态,另一台则处于排空 及清理状态。当处于排空和清理时期,过滤机被蒸汽挤压,这样大部分过滤器内的油被吹扫到脱色油罐,少部分混有白土的油则被排入蒸汽刹克龙/污油罐,滤饼用蒸汽吹干, 在 过滤器吹干时期聚集的剩油及冷凝水也被排入污油罐,后,干饼则在过滤机的底部通 过排放阀,使用气动振动器倾倒入废白土房。

污油罐内的剩油则被泵回到脱色塔作重新加工 。

脱臭工段

脱臭工艺的主要目的,是为了除去脱色油中存在的游离脂肪酸、小分子物质等 。脱臭工序包括下列阶段 :

☆ . 析 气

从 过滤机来的脱色油被储存在脱色油罐内,此罐被设计成在真空条件工作, 从这个 罐内,脱色油则被泵入真空状态下的析气器,释放出油中的空气。

☆ . 加 热

进入脱臭工段的脱色油的流量则通过一个流量控制器控制, 油则通过一系列的热 交换器被加热到大约 2 5 0 – 2 6 0 度的脱臭温度 :

脱色塔被分隔成几层,每一层内都装有蒸汽喷射器用于搅拌油和白土,在油中的 剩余皂, 胶沉淀,色素体及其他金属也被脱色土吸附 。

☆. 脱 臭

加热后的油在闪蒸塔、滞留罐、主脱臭塔内进行蒸馏,油中的脂肪酸和臭味组分汽化后脱除。

☆. 脂肪酸回收

在洗涤区域中,从D部往下流的再循环游离脂肪酸蒸馏液被用来冷凝上升中的气 体中的游离脂肪酸和其他可冷凝物。冷凝的蒸馏物被收集在脂肪酸暂存罐内,从这,脂肪酸作再循环: 在脂肪酸蒸馏物冷却器内冷却,然后再循环到脂肪酸捕集器的D部 。 脂 肪酸暂存罐内的液位通过手动排放来控制。

为了减少气体携带的脂肪酸液滴进入真空系统和水封池及循环水池 ,在捕集器 上安装有一个除雾器。

☆. 换热及冷却

从脱臭塔通过脱臭抽出泵排出脱臭油,然后经过油油换热器与进来的脱色油冷 却,再进入油冷却器由冷却水冷却到储存的油温,再经过精滤器进行精抛光过滤,然后被 送入产品罐内。

主要经济技术指标主要经济技术指标(The Main Economic Technical Parameters)

1. 蒸汽消耗≤120kg/T油(精炼)低可达到95kg 分别是:碱炼≤25kg/T油 脱色≤25kg/T油 脱臭≤70kg/T油

电消耗 ≤15KWH/T油 (精炼) 分别是:碱炼≤9KWH/T油 脱色≤3KWH/T油 脱臭≤3KWH/T油

2. 水耗: (软水) :150Kg/T油(精炼)

3. 压缩空气:30M3/小时

5. 煤耗 :23 Kg /T油

6. 磷酸用量 : 0-2 Kg /T油

7. 碱用量 : 酸价×1 Kg/ T油

8. 白土耗量 :5-20Kg /T油

9. 废白土含油量 <28%

10. 循环冷却水量 :约100M3/h(精炼)

11. 精炼损耗: Refining losses

(1) 脱胶损耗=含胶量×1.2

(2) 脱酸损耗=酸价×1.2 (化学精炼) 脱酸损耗=酸价×0.6 (物理精炼)

(3) 脱色损耗=白土量×0.25%

( 4) 脱臭损耗≤0. 5%

关于棕榈仁油精炼技术和棕榈仁油精炼流程的介绍已经结束, 不知道你是不是还有其他疑问,如果有, 你可以在下边的表格中写下你的需求, 我们的工作人员会在24小时内回复你!

精炼是一种从毛棕榈仁油中移除不需要和不受欢迎的元素的过程。去掉的元素包括游离脂肪酸、磷脂、齿龈、气味、颜色、蜡等。精炼使植物油清洁、干净,品质高。

全连续棕榈仁油精炼厂布局图

1.棕榈仁油脱胶工艺;

2.棕榈仁油脱酸/中和工艺;

3.棕榈仁油脱色/漂白工艺。

4.棕榈仁油脱臭工艺;

棕榈仁油精炼工艺描述:

全连续棕榈仁油精炼工艺流程图

水洗后的脱胶脱酸油泵入真空干燥器进行水分干燥,干燥后的油由冷却器冷却后进入中间储罐。

脱胶脱酸后的油脂在脱色工段进行脱色。待脱色油进入混合罐和加热器,进入混合罐的油与白土定量器定量后的白土进行混合后,与加热后的部分油脂一起进入脱色塔进行吸附脱色,脱色反应后的油脂和白土混合料液由泵打入叶片过滤机中进行过滤,去掉油中的废白土。

叶片过滤机并联实现工艺过程的连续化,过滤后的油脂经冷却器冷却和安全过滤后进入中间储罐待脱臭。

脱色油在脱臭工段进行臭味组份的脱除。待脱臭油经计量后进入析气器,进行真空脱除油中空气后,由抽出泵抽出经油——油换热器升温,再经矿物油加热器加热至240℃~265℃从D部进入脱臭塔,脱除油中脂肪酸和臭味组份,轻相组份进入脂肪酸捕集段进行热量的直接交换,捕集脂肪酸。脱臭后的油由塔底层经抽出泵抽出进入油——油换热器与析气器出来的待脱臭油进行热交换后,再进入冷却器进行冷却。后经抛光过滤器过滤后进入成品油储罐,得到成品的油。

中和工 段

在中和工段内,脱胶油以合理的温度并配入适当浓度的碱液,进入中和离心混合器 内混合,为了得到好的结果,混合物然后被送入中和罐内停留一段时间,在这个过程中,碱液皂化游离脂肪酸形成皂脚,并在中和分离机内被分离。形成的皂脚也起 着吸附油中的其它杂质及色素的作用。

水洗工段

从中和分离机来的中和油,仍然含有大约5 0 0 p p m的皂,为了减低这个剩余的皂含量, 油则加入15 % 左右的热水,在水洗混合器内进行水洗,热水会吸收油中皂及其它剩余的 杂质,然后在水洗分离机被分离。

真空干燥/脱溶工段

从水洗分离机出来的中和及水洗油, 仍含有一些不利于油品稳定性的剩余水,为了 除去这些剩余的水分,油大约还在1 1 0 – 1 2 0 度时, 被送入真空干燥/脱溶塔内脱水干 燥,干燥的油被泵直接送入脱色工段 。

脱色工段

脱色工序的主要目的,是为了除去原油中存在的色素、中和油中的残皂等。脱色工序包括下列阶段:

1.脱 色

油在稳定的流量控制下经过采用低压蒸汽的中和油加热器加热到1 0 5 度 。

加热的油然后被送入真空脱色塔。当油进入脱色塔时,它和白土通过配比混合器 混合。

白土运输系统用于把地面上的白土风运到白土间内,由流入脱色塔上面的储存罐 内。

脱色塔被分隔成几层,每一层内都装有蒸汽喷射器用于搅拌油和白土,在油中的 剩余皂, 胶沉淀,色素体及其他金属也被脱色土吸附 。

2.过滤

从脱色塔来的油与白土的混合油被泵入脱色过滤机,接着进入精滤器,在这里白 土与固体杂质被挡住,过滤物 (脱色油) 然后被转移到脱色油罐做中间储存。

在这个系统中有两台脱色过滤机, 总是有一台处于过滤状态,另一台则处于排空 及清理状态。当处于排空和清理时期,过滤机被蒸汽挤压,这样大部分过滤器内的油被吹扫到脱色油罐,少部分混有白土的油则被排入蒸汽刹克龙/污油罐,滤饼用蒸汽吹干, 在 过滤器吹干时期聚集的剩油及冷凝水也被排入污油罐,后,干饼则在过滤机的底部通 过排放阀,使用气动振动器倾倒入废白土房。

污油罐内的剩油则被泵回到脱色塔作重新加工 。

脱臭工段

脱臭工艺的主要目的,是为了除去脱色油中存在的游离脂肪酸、小分子物质等 。脱臭工序包括下列阶段 :

☆ . 析 气

从 过滤机来的脱色油被储存在脱色油罐内,此罐被设计成在真空条件工作, 从这个 罐内,脱色油则被泵入真空状态下的析气器,释放出油中的空气。

☆ . 加 热

进入脱臭工段的脱色油的流量则通过一个流量控制器控制, 油则通过一系列的热 交换器被加热到大约 2 5 0 – 2 6 0 度的脱臭温度 :

脱色塔被分隔成几层,每一层内都装有蒸汽喷射器用于搅拌油和白土,在油中的 剩余皂, 胶沉淀,色素体及其他金属也被脱色土吸附 。

☆. 脱 臭

加热后的油在闪蒸塔、滞留罐、主脱臭塔内进行蒸馏,油中的脂肪酸和臭味组分汽化后脱除。

☆. 脂肪酸回收

在洗涤区域中,从D部往下流的再循环游离脂肪酸蒸馏液被用来冷凝上升中的气 体中的游离脂肪酸和其他可冷凝物。冷凝的蒸馏物被收集在脂肪酸暂存罐内,从这,脂肪酸作再循环: 在脂肪酸蒸馏物冷却器内冷却,然后再循环到脂肪酸捕集器的D部 。 脂 肪酸暂存罐内的液位通过手动排放来控制。

为了减少气体携带的脂肪酸液滴进入真空系统和水封池及循环水池 ,在捕集器 上安装有一个除雾器。

☆. 换热及冷却

从脱臭塔通过脱臭抽出泵排出脱臭油,然后经过油油换热器与进来的脱色油冷 却,再进入油冷却器由冷却水冷却到储存的油温,再经过精滤器进行精抛光过滤,然后被 送入产品罐内。

主要经济技术指标主要经济技术指标(The Main Economic Technical Parameters)

1. 蒸汽消耗≤120kg/T油(精炼)低可达到95kg 分别是:碱炼≤25kg/T油 脱色≤25kg/T油 脱臭≤70kg/T油

电消耗 ≤15KWH/T油 (精炼) 分别是:碱炼≤9KWH/T油 脱色≤3KWH/T油 脱臭≤3KWH/T油

2. 水耗: (软水) :150Kg/T油(精炼)

3. 压缩空气:30M3/小时

5. 煤耗 :23 Kg /T油

6. 磷酸用量 : 0-2 Kg /T油

7. 碱用量 : 酸价×1 Kg/ T油

8. 白土耗量 :5-20Kg /T油

9. 废白土含油量 <28%

10. 循环冷却水量 :约100M3/h(精炼)

11. 精炼损耗: Refining losses

(1) 脱胶损耗=含胶量×1.2

(2) 脱酸损耗=酸价×1.2 (化学精炼) 脱酸损耗=酸价×0.6 (物理精炼)

(3) 脱色损耗=白土量×0.25%

( 4) 脱臭损耗≤0. 5%

关于棕榈仁油精炼技术和棕榈仁油精炼流程的介绍已经结束, 不知道你是不是还有其他疑问,如果有, 你可以在下边的表格中写下你的需求, 我们的工作人员会在24小时内回复你!